ખાદ્ય તેલ રિફાઇનિંગ પ્રક્રિયા: પાણી ડિગમિંગ

ઉત્પાદન વર્ણન

તેલ શુદ્ધિકરણ પ્લાન્ટમાં ડીગમિંગ પ્રક્રિયા એ ભૌતિક અથવા રાસાયણિક પદ્ધતિઓ દ્વારા ક્રૂડ તેલમાં ગમની અશુદ્ધિઓ દૂર કરવાની છે, અને તે તેલ શુદ્ધિકરણ / શુદ્ધિકરણ પ્રક્રિયામાં પ્રથમ તબક્કો છે. તેલીબિયાંમાંથી સ્ક્રૂ પ્રેસિંગ અને દ્રાવક કાઢ્યા પછી, ક્રૂડ તેલમાં મુખ્યત્વે ટ્રાઇગ્લિસરાઇડ્સ અને થોડા બિન-ટ્રાઇગ્લિસરાઇડ્સ હોય છે. ફોસ્ફોલિપિડ્સ, પ્રોટીન, કફનાશક અને ખાંડ સહિત નોન-ટ્રાઇગ્લિસેરાઇડ કમ્પોઝિશન ટ્રાઇગ્લાઇસેરાઇડ્સ સાથે કોલોઇડ બનાવવા માટે પ્રતિક્રિયા કરશે, જેને ગમ અશુદ્ધિઓ તરીકે ઓળખવામાં આવે છે.

ગમની અશુદ્ધિઓ માત્ર તેલની સ્થિરતાને અસર કરતી નથી પણ તેલ શુદ્ધિકરણ અને ઊંડા પ્રક્રિયાની પ્રક્રિયા અસરને પણ અસર કરે છે. દાખલા તરીકે, આલ્કલાઇન રિફાઇનિંગ પ્રક્રિયામાં ઇમલ્સિફાઇડ તેલ બનાવવા માટે બિન-ડિગમ્ડ તેલ સરળ છે, આમ કામગીરીમાં મુશ્કેલી, તેલ શુદ્ધિકરણ નુકશાન અને સહાયક સામગ્રીનો વપરાશ વધે છે; ડીકોલોરાઇઝેશન પ્રક્રિયામાં, બિન-ડીગમ્ડ તેલ શોષકનો વપરાશ વધારશે અને વિકૃતિકરણ અસરકારકતામાં ઘટાડો કરશે. તેથી, તેલના નિષ્ક્રિયકરણ, તેલના રંગીકરણ અને તેલના ડિઓડોરાઇઝેશન પહેલાં તેલ શુદ્ધિકરણ પ્રક્રિયાના પ્રથમ પગલા તરીકે ગમ દૂર કરવું જરૂરી છે.

ડિગમિંગની વિશિષ્ટ પદ્ધતિઓમાં હાઇડ્રેટેડ ડિગમિંગ (વોટર ડિગમિંગ), એસિડ રિફાઇનિંગ ડિગમિંગ, આલ્કલી રિફાઇનિંગ પદ્ધતિ, શોષણ પદ્ધતિ, ઇલેક્ટ્રોપોલિમરાઇઝેશન અને થર્મલ પોલિમરાઇઝેશન પદ્ધતિનો સમાવેશ થાય છે. ખાદ્ય તેલ શુદ્ધિકરણ પ્રક્રિયામાં, સૌથી વધુ ઉપયોગમાં લેવાતી પદ્ધતિ હાઇડ્રેટેડ ડીગમિંગ છે, જે હાઇડ્રેટેબલ ફોસ્ફોલિપિડ્સ અને કેટલાક બિન-હાઇડ્રેટ ફોસ્ફોલિપિડ્સને બહાર કાઢી શકે છે, જ્યારે બાકીના બિન-હાઇડ્રેટ ફોસ્ફોલિપિડ્સને એસિડ રિફાઇનિંગ ડિગમિંગ દ્વારા દૂર કરવાની જરૂર છે.

1. હાઇડ્રેટેડ ડીગમિંગ (વોટર ડીગમિંગ) ના કાર્યકારી સિદ્ધાંત

દ્રાવક નિષ્કર્ષણ પ્રક્રિયામાંથી ક્રૂડ તેલમાં પાણીમાં દ્રાવ્ય ઘટકો હોય છે, જેમાં મુખ્યત્વે ફોસ્ફોલિપિડ્સનો સમાવેશ થાય છે, જેને તેલના પરિવહન અને લાંબા ગાળાના સંગ્રહ દરમિયાન લઘુત્તમ વરસાદ અને પતાવટને સક્ષમ કરવા માટે તેલમાંથી દૂર કરવાની જરૂર છે. ફોસ્ફોલિપિડ્સ જેવી પેઢાની અશુદ્ધિઓ હાઇડ્રોફિલિકની લાક્ષણિકતા ધરાવે છે. સૌ પ્રથમ, તમે ગરમ કાચા તેલમાં ચોક્કસ માત્રામાં ગરમ પાણી અથવા મીઠું અને ફોસ્ફોરિક એસિડ જેવા ઇલેક્ટ્રોલાઇટ જલીય દ્રાવણને હલાવી શકો છો. ચોક્કસ પ્રતિક્રિયાના સમયગાળા પછી, પેઢાની અશુદ્ધિઓ ઘનીકરણ કરવામાં આવશે, ઓછી થશે અને તેલમાંથી દૂર કરવામાં આવશે. હાઇડ્રેટેડ ડીગમિંગ પ્રક્રિયામાં, અશુદ્ધિઓ મુખ્યત્વે ફોસ્ફોલિપિડ, તેમજ થોડા પ્રોટીન, ગ્લિસરિલ ડિગ્લિસેરાઇડ અને મ્યુસિલેજ હોય છે. વધુ શું છે, કાઢવામાં આવેલા પેઢાને ખોરાક, પશુ આહાર અથવા તકનીકી ઉપયોગ માટે લેસીથિનમાં પ્રક્રિયા કરી શકાય છે.

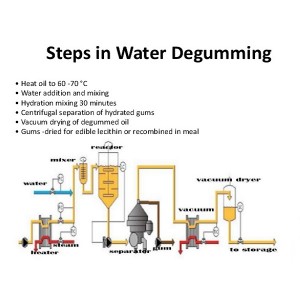

2. હાઇડ્રેટેડ ડીગમિંગની પ્રક્રિયા (વોટર ડીગમિંગ)

વોટર ડીગમીંગ પ્રક્રિયામાં ક્રૂડ ઓઈલમાં પાણી ઉમેરવા, પાણીમાં દ્રાવ્ય ઘટકોને હાઈડ્રેટ કરવા અને પછી સેન્ટ્રીફ્યુગલ વિભાજન દ્વારા તેમાંથી મોટાભાગનાને દૂર કરવાનો સમાવેશ થાય છે. કેન્દ્રત્યાગી વિભાજન પછીનો પ્રકાશ તબક્કો એ ક્રૂડ ડીગમ્ડ તેલ છે અને કેન્દ્રત્યાગી વિભાજન પછીનો ભારે તબક્કો એ પાણી, પાણીમાં દ્રાવ્ય ઘટકો અને પ્રવેશેલ તેલનું મિશ્રણ છે, જેને સામૂહિક રીતે "ગમ" તરીકે ઓળખવામાં આવે છે. ક્રૂડ ડીગમ્ડ ઓઈલને સ્ટોરેજમાં મોકલતા પહેલા સુકાઈને ઠંડુ કરવામાં આવે છે. પેઢાને ભોજન પર પાછા નાખવામાં આવે છે.

ઓઇલ રિફાઇનિંગ પ્લાન્ટમાં, હાઇડ્રેટેડ ડીગમિંગ મશીનને ઓઇલ ડિસીડીફિકેશન મશીન, ડીકોલોરાઇઝેશન મશીન અને ડીઓડોરાઇઝિંગ મશીન સાથે મળીને ઓપરેટ કરી શકાય છે અને આ મશીનો તેલ શુદ્ધિકરણ ઉત્પાદન લાઇનની રચના છે. શુદ્ધિકરણ રેખાને તૂટક તૂટક પ્રકાર, અર્ધ-સતત પ્રકાર અને સંપૂર્ણ સતત પ્રકારમાં વર્ગીકૃત કરવામાં આવે છે. ગ્રાહક તેમની જરૂરી ઉત્પાદન ક્ષમતા અનુસાર પ્રકાર પસંદ કરી શકે છે: 1-10t પ્રતિ દિવસની ઉત્પાદન ક્ષમતા ધરાવતી ફેક્ટરી તૂટક તૂટક પ્રકારના સાધનોનો ઉપયોગ કરવા માટે યોગ્ય છે, 20-50t પ્રતિ દિવસની ફેક્ટરી અર્ધ-સતત પ્રકારના સાધનોનો ઉપયોગ કરવા માટે યોગ્ય છે, ઉત્પાદન પ્રતિ દિવસ 50t થી વધુ સંપૂર્ણ સતત પ્રકારના સાધનોનો ઉપયોગ કરવા માટે યોગ્ય છે. સૌથી સામાન્ય રીતે ઉપયોગમાં લેવાતો પ્રકાર તૂટક તૂટક હાઇડ્રેટેડ ડીગમિંગ ઉત્પાદન લાઇન છે.

ટેકનિકલ પરિમાણ

હાઇડ્રેટેડ ડીગમિંગ (વોટર ડીગમિંગ) ના મુખ્ય પરિબળો

3.1 ઉમેરાયેલ પાણીની માત્રા

(1) ફ્લોક્યુલેશન પર ઉમેરાયેલા પાણીની અસર: પાણીનો યોગ્ય જથ્થો સ્થિર મલ્ટિ-લેયર લિપોસોમ માળખું બનાવી શકે છે. અપૂરતું પાણી અપૂર્ણ હાઇડ્રેશન અને ખરાબ કોલોઇડલ ફ્લોક્યુલેશન તરફ દોરી જશે; વધુ પડતું પાણી પાણી-તેલનું પ્રવાહી મિશ્રણ બનાવે છે, જે તેલમાંથી અશુદ્ધિઓને અલગ કરવું મુશ્કેલ છે.

(2) વિવિધ ઓપરેટિંગ તાપમાનમાં ઉમેરાયેલ પાણીની સામગ્રી (W) અને ગ્લુમ સામગ્રી (G) વચ્ચેનો સંબંધ:

| નીચા તાપમાન હાઇડ્રેશન (20 ~ 30 ℃) | W=(0.5~1)G |

| મધ્યમ તાપમાન હાઇડ્રેશન(60~65℃) | W=(2~3)G |

| ઉચ્ચ તાપમાન હાઇડ્રેશન (85~95℃) | W=(3~3.5)G |

(3) નમૂના પરીક્ષણ: ઉમેરાયેલ પાણીની યોગ્ય માત્રા નમૂના પરીક્ષણ દ્વારા નક્કી કરી શકાય છે.

3.2 ઓપરેટિંગ તાપમાન

ઓપરેશનનું તાપમાન સામાન્ય રીતે નિર્ણાયક તાપમાનને અનુરૂપ હોય છે (વધુ સારી ફ્લોક્યુલેશન માટે, ઓપરેશનનું તાપમાન નિર્ણાયક તાપમાન કરતા થોડું વધારે હોઈ શકે છે). અને ઓપરેશન તાપમાન વધારાના પાણીના જથ્થાને અસર કરશે જ્યારે તાપમાન ઊંચું હોય, પાણીનું પ્રમાણ મોટું હોય, અન્યથા, તે નાનું હોય.

3.3 હાઇડ્રેશન મિશ્રણની તીવ્રતા અને પ્રતિક્રિયા સમય

(1) અસંગત હાઇડ્રેશન: ગમ ફ્લોક્યુલેશન એ ક્રિયાપ્રતિક્રિયા ઇન્ટરફેસ પર વિજાતીય પ્રતિક્રિયા છે. તેલ-પાણીના મિશ્રણની સ્થિર સ્થિતિ બનાવવા માટે, મિશ્રણના યાંત્રિક મિશ્રણથી ટીપાં સંપૂર્ણપણે વિખેરાઈ શકે છે, યાંત્રિક મિશ્રણને વધુ તીવ્ર બનાવવાની જરૂર છે ખાસ કરીને જ્યારે ઉમેરવામાં આવેલ પાણીનું પ્રમાણ વધુ હોય અને તાપમાન ઓછું હોય.

(2) હાઇડ્રેશન મિશ્રણની તીવ્રતા: જ્યારે પાણીમાં તેલનું મિશ્રણ કરવામાં આવે છે, ત્યારે હલાવવાની ઝડપ 60 r/min છે. ફ્લોક્યુલેશન જનરેટ કરવાના સમયગાળામાં, હલાવવાની ઝડપ 30 આર/મિનિટ છે. હાઇડ્રેશન મિશ્રણનો પ્રતિક્રિયા સમય લગભગ 30 મિનિટનો છે.

3.4 ઇલેક્ટ્રોલાઇટ્સ

(1) ઇલેક્ટ્રોલાઇટ્સની વિવિધતા: મીઠું, ફટકડી, સોડિયમ સિલિકેટ, ફોસ્ફોરિક એસિડ, સાઇટ્રિક એસિડ અને પાતળું સોડિયમ હાઇડ્રોક્સાઇડ દ્રાવણ.

(2) ઇલેક્ટ્રોલાઇટનું મુખ્ય કાર્ય:

a ઇલેક્ટ્રોલાઇટ્સ કોલોઇડલ કણોના કેટલાક ઇલેક્ટ્રિક ચાર્જને તટસ્થ કરી શકે છે અને કોલોઇડલ કણોને અવક્ષેપમાં પ્રોત્સાહન આપી શકે છે.

b બિન-હાઇડ્રેટેડ ફોસ્ફોલિપિડ્સને હાઇડ્રેટેડ ફોસ્ફોલિપિડ્સમાં રૂપાંતરિત કરવા.

c ફટકડી: ફ્લોક્યુલન્ટ સહાય. ફટકડી તેલમાં રંગદ્રવ્યોને શોષી શકે છે.

ડી. મેટલ આયનો સાથે ચેલેટ કરવા અને તેમને દૂર કરવા.

ઇ. કોલોઇડલ ફ્લોક્યુલેશનને નજીકથી પ્રોત્સાહિત કરવા અને ફ્લૉક્સમાં તેલનું પ્રમાણ ઘટાડવા માટે.

3.5 અન્ય પરિબળો

(1) તેલની એકરૂપતા: હાઇડ્રેશન પહેલાં, ક્રૂડ તેલને સંપૂર્ણપણે હલાવી લેવું જોઈએ જેથી કોલોઇડ સમાનરૂપે વહેંચી શકાય.

(2) ઉમેરેલા પાણીનું તાપમાન: જ્યારે હાઇડ્રેશન થાય ત્યારે પાણી ઉમેરવાનું તાપમાન તેલના તાપમાન કરતા બરાબર અથવા થોડું વધારે હોવું જોઈએ.

(3) ઉમેરાયેલ પાણીની ગુણવત્તા

(4) ઓપરેશનલ સ્થિરતા

સામાન્ય રીતે કહીએ તો, ડિગમિંગ પ્રક્રિયાના તકનીકી પરિમાણો તેલની ગુણવત્તા અનુસાર નક્કી કરવામાં આવે છે, અને ડિગમિંગ પ્રક્રિયામાં વિવિધ તેલના પરિમાણો અલગ અલગ હોય છે. જો તમને તેલ શુદ્ધ કરવામાં રસ હોય, તો કૃપા કરીને તમારા પ્રશ્નો અથવા વિચારો સાથે અમારો સંપર્ક કરો. અમે અમારા પ્રોફેશનલ એન્જિનિયરોને યોગ્ય તેલ લાઇનને કસ્ટમાઇઝ કરવા માટે ગોઠવીશું જે તમારા માટે અનુરૂપ તેલ શુદ્ધિકરણ સાધનોથી સજ્જ છે.