100-120TPD પૂર્ણ ચોખા પરબોઇલિંગ અને મિલિંગ પ્લાન્ટ

ઉત્પાદન વર્ણન

નામ પ્રમાણે ડાંગર પરબોઇલિંગ એ હાઇડ્રોથર્મલ પ્રક્રિયા છે જેમાં ચોખાના દાણામાં રહેલા સ્ટાર્ચ ગ્રાન્યુલ્સને વરાળ અને ગરમ પાણીના ઉપયોગ દ્વારા જિલેટીનાઇઝ કરવામાં આવે છે. પરબોઇલ્ડ રાઇસ મિલિંગમાં બાફેલા ચોખાનો ઉપયોગ કાચા માલ તરીકે થાય છે, સફાઈ, પલાળીને, રાંધવા, સૂકવવા અને હીટ ટ્રીટમેન્ટ પછી ઠંડક કર્યા પછી, પછી ચોખાનું ઉત્પાદન બનાવવા માટે પરંપરાગત ચોખાની પ્રક્રિયા પદ્ધતિને દબાવો. તૈયાર પરબોઇલ્ડ ચોખા ચોખાના પોષણને સંપૂર્ણ રીતે શોષી લે છે અને તેનો સ્વાદ સારો છે, ઉકાળવા દરમિયાન તે જીવાતોને મારી નાખે છે અને ચોખાને સંગ્રહિત કરવામાં સરળ બનાવે છે.

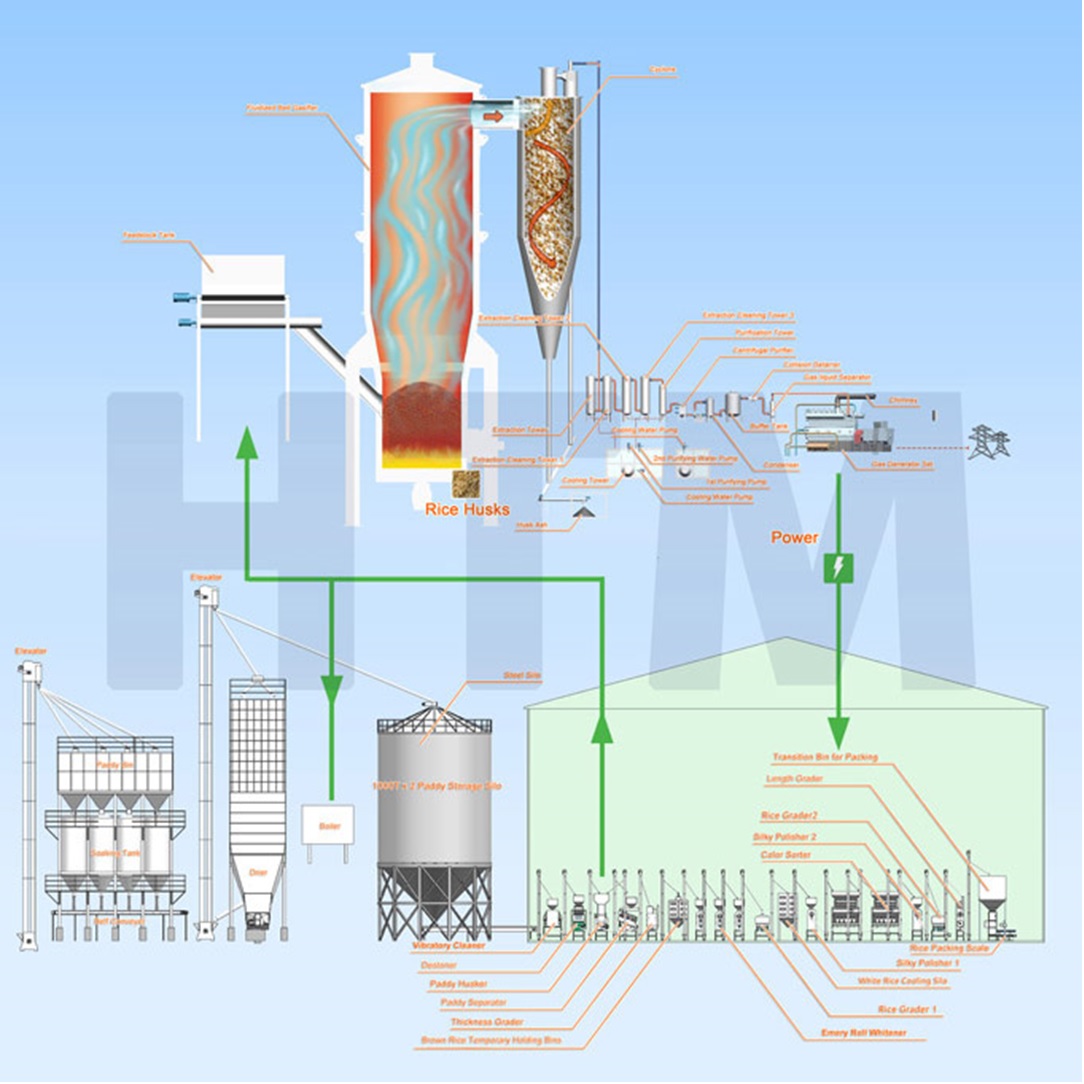

અમે ઓટો આધુનિક સંપૂર્ણ પરબોઇલ સપ્લાય કરવા સક્ષમ છીએચાઈનીઝ રાઇસ મિલિંગ પ્લાન્ટતમારી માંગ માટે શ્રેણી ઉત્પાદન ક્ષમતા સાથે. સંપૂર્ણ પરબોઇલ્ડ રાઇસ મિલિંગ પ્લાન્ટ સામાન્ય રીતે બે મુખ્ય ભાગોથી બનેલો હોય છે: ચોખા પરબોઇલિંગ વિભાગ અને ચોખા મિલિંગ વિભાગ.

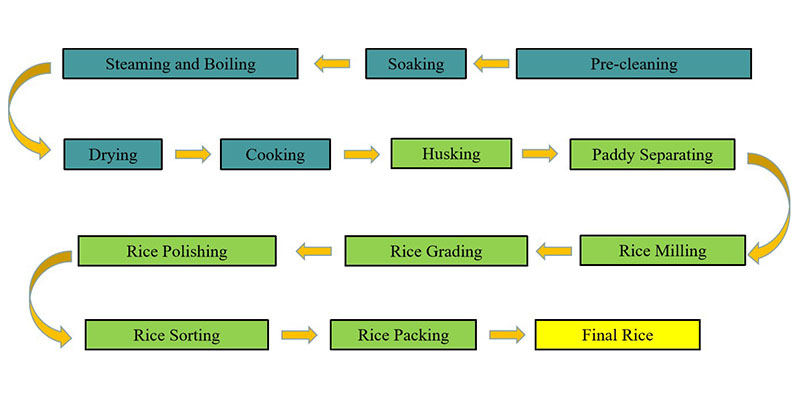

પરબોઈલ્ડ રાઇસ મિલિંગ માટેની પ્રક્રિયાની વિગતો નીચે મુજબ છે

1) ડાંગરની સફાઈ: આ તબક્કામાં આપણે ડાંગરમાંથી અશુદ્ધિઓ દૂર કરીએ છીએ.

ચોખામાં ભળેલો સ્ટ્રો, પત્થરો, શણના દોરડા, અન્ય મોટા ભંગાર અને અશુદ્ધિઓ જેમ કે ધૂળને દૂર કરવા માટે પહેલા ચોખાને સાફ કરવા જોઈએ. જો ડાંગરને પલાળતી વખતે ધૂળ હોય તો તે પાણીને પ્રદૂષિત કરશે અને ચોખાના પોષણને પ્રભાવિત કરશે. ઉપરાંત, સફાઈ પ્રક્રિયા પછી, ડાઉનસ્ટ્રીમ પ્રોસેસિંગ સાધનોની નિષ્ફળતા અથવા ઘટકોને થતા નુકસાનને અસરકારક રીતે ટાળી શકાય છે, જે ચોખા પરબોઈલિંગ સાધનોના સંપૂર્ણ સેટની મુખ્ય પ્રક્રિયા છે.

2) ડાંગરને પલાળવું: ડાંગરને પલાળવાનો ઉદ્દેશ્ય એ છે કે ડાંગરને પૂરતું પાણી શોષી લે, સ્ટાર્ચ ચોંટાડવા માટે શરતો બનાવો. સ્ટાર્ચ પેસ્ટ કરતી વખતે ડાંગરને 30% થી વધુ પાણી શોષી લેવું જોઈએ, અથવા તે પછીના પગલામાં ડાંગરને સંપૂર્ણ રીતે વરાળ કરી શકશે નહીં અને આ રીતે ચોખાની ગુણવત્તાને પ્રભાવિત કરશે.

a શૂન્યાવકાશ, સતત તાપમાન અને પ્રેશર પલાળીને, ચોખા દ્વારા થોડા સમયમાં પાણી સંપૂર્ણ રીતે શોષાઈ જાય છે, જેથી ચોખામાં પાણીનું પ્રમાણ 30% થી વધુ થઈ જાય છે, જે ચોખાના સ્ટાર્ચને સંપૂર્ણપણે જિલેટીનાઈઝ કરવા માટે જરૂરી સ્થિતિ છે. રસોઈ પ્રક્રિયા દરમિયાન. પરબોઇલ્ડ ચોખા ઉત્પાદન લાઇનમાં, આ પ્રોસેસિંગ વિભાગ મૂળભૂત અને મહત્વપૂર્ણ વિભાગ છે.

b ચોખાની વિવિધતા અને ગુણવત્તાના આધારે, પલાળવાનું તાપમાન સામાન્ય રીતે 55-70 ડિગ્રી હોય છે, અને પલાળવાનો સમય 3.5-4.5 કલાકનો હોય છે.

3) બાફવું અને ઉકાળવું: એન્ડોસ્પર્મની અંદર પલાળ્યા પછી પૂરતું પાણી મળી ગયું છે, હવે સ્ટાર્ચ પેસ્ટ કરવા માટે ડાંગરને બાફવાનો સમય છે. બાફવાથી ચોખાના ભૌતિક બંધારણમાં ફેરફાર થાય છે અને પોષણ જાળવી શકાય છે, જેથી ઉત્પાદનનો ગુણોત્તર વધે અને ચોખાને સંગ્રહ કરવામાં સરળતા રહે.

આ પ્રક્રિયામાં, ઉચ્ચ-દબાણ અને ઉચ્ચ-તાપમાન વરાળનો ઉપયોગ થાય છે. સ્ટીમિંગનું તાપમાન, સમય અને એકરૂપતા સખત રીતે નિયંત્રિત હોવી જોઈએ જેથી કરીને ચોખામાં સ્ટાર્ચ વધુ પડતા વગર સંપૂર્ણપણે જિલેટીનાઈઝ થઈ શકે.

જ્યારે સ્ટાર્ચ જિલેટીનાઇઝેશન પૂરતું હોય છે, ત્યારે પ્રોસેસ્ડ ફિનિશ્ડ પરબોઇલ કરેલા ચોખાનો રંગ પારદર્શક મધ રંગનો હોય છે.

રસોઈના માપદંડોને સમાયોજિત કરીને, આછા રંગ, સબ-ડાર્ક કલર અને ડાર્ક કલર સાથે પરબોઇલ કરેલા ચોખાને ગ્રાહકની જરૂરિયાતો અનુસાર પ્રક્રિયા કરી શકાય છે.

4) બાફેલા ડાંગરને સૂકવવા: સૂકવવાનો ઉદ્દેશ્ય ભેજને લગભગ 35% થી ઘટાડીને લગભગ 14% કરવાનો છે, ભેજ ઘટાડવાથી ચોખાને સંગ્રહિત કરવામાં અને પરિવહન કરવામાં સરળતા રહે છે, અને ઉત્પાદનના ગુણોત્તરમાં મોટા પ્રમાણમાં વધારો થાય છે, કારણ કે મહત્તમ ચોખા દર જ્યારે ચોખા પીસવામાં આવે ત્યારે મેળવી શકાય છે.

અમે આ પ્રક્રિયા દરમિયાન બોઈલરની ગરમીનો ઉપયોગ કરીએ છીએ, તે હીટ એક્સ્ચેન્જર દ્વારા હવામાં રૂપાંતરિત થાય છે, અને ચોખા પરોક્ષ રીતે સૂકવવામાં આવે છે, અને સૂકા ચોખામાં કોઈ પ્રદૂષણ નથી અને કોઈ વિચિત્ર ગંધ નથી.

સૂકવણી પ્રક્રિયાને બે તબક્કામાં વહેંચવામાં આવે છે. પ્રથમ તબક્કો ઝડપી સૂકવણીનો છે, જે ડાંગરના ભેજનું પ્રમાણ 30% થી લગભગ 20% સુધી ઘટાડે છે, અને પછી ડાંગરને સંપૂર્ણપણે ધીમું કરવા અને કમર ફાટવાના દરને ઘટાડવા માટે ધીમે-ધીમે સૂકવવામાં આવે છે. સમગ્ર મીટરના દરમાં સુધારો કરો.

5) પરબોઈલ્ડ ડાંગર ઠંડક: સૂકા ડાંગરને કામચલાઉ સ્ટોરેજ માટે વર્ટિકલ સ્ટોરેજમાં મોકલવામાં આવે છે જેથી પ્રક્રિયા કરતા પહેલા તે સંપૂર્ણપણે ધીમી થઈ જાય અને ઠંડુ થઈ જાય. વર્ટિકલ સિલિન્ડર વેરહાઉસ વેન્ટિલેશન પંખાથી સજ્જ છે, જે બાકીની ગરમીને બહાર કાઢી શકે છે. અને ચોખાની ભેજ સરખી રીતે કરો.

6) ચોખા હસ્કિંગ અને અલગ: સૂકા ડાંગરની ભૂકી કાઢવા માટે રાઇસ હલીંગ મશીનનો ઉપયોગ કરવો. પલાળીને અને બાફ્યા પછી ડાંગરને છાલવામાં અને ઊર્જા બચાવવા ખૂબ જ સરળ રહેશે.

ડાંગર વિભાજક મુખ્યત્વે ત્રણ ભાગોમાં વિશિષ્ટ ગુરુત્વાકર્ષણ અને ઘર્ષણ ગુણાંકમાં તફાવત દ્વારા ડાંગરમાંથી ભૂરા ચોખાને અલગ કરવા માટે વપરાય છે: ડાંગર, બ્રાઉન રાઇસ અને બંનેનું મિશ્રણ.

7) રાઇસ મિલિંગ: પરબોઇલ કરેલા ચોખાના મોતીનો ખર્ચ સામાન્ય ડાંગર કરતા ઘણો વધારે હોય છે. તેનું કારણ એ છે કે ચોખા પલાળ્યા પછી તે સ્મેક્ટિક બની જાય છે. આ સમસ્યાને ટાળવા માટે, અમે બ્લોઇંગ રાઇસ મિલરનો ઉપયોગ કરીએ છીએ અને રાઇસ મિલરની ફરતી ઝડપ વધારીએ છીએ, ઘર્ષણ ઘટાડવા માટે ચોખાના બ્રાન ટ્રાન્સમિશન ન્યુમેટિક પ્રકાર અપનાવે છે.

રાઇસ મિલિંગ મશીન ચોખાની મિલિંગ માટે વિકસાવવામાં આવ્યું છે, જે હાલમાં ચોખાના તાપમાનમાં ઘટાડો કરવા, થૂલુંનું પ્રમાણ ઓછું કરવા અને તૂટેલી વૃદ્ધિને ઓછી કરવા માટે વિશ્વની ચોખા મિલ વ્હાઇટનરની અદ્યતન તકનીક છે.

8) ચોખા પોલિશિંગ: ચોખાની પોલિશિંગ પ્રક્રિયા પાણીનો છંટકાવ કરીને ચોખાની સપાટીને પોલિશ કરવાની છે, જે એક સરળ જિલેટીનસ સ્તરની રચનાની સુવિધા આપે છે જે સાચવણીના સમયને લંબાવે છે. ઉચ્ચ ગુણવત્તાવાળા ચોખાનું ઉત્પાદન કરવા માટે વિસ્તૃત પોલિશિંગ ચેમ્બર. પોલિશિંગ મશીન દ્વારા સારા ચોખા આવે છે, તે મિલિંગ ચોખાને વધુ સુંદર રંગ અને ચળકતા બનાવશે, આમ ચોખાની ગુણવત્તામાં વધારો થશે.

9) ચોખાનું ગ્રેડિંગ: ચોખાના ગ્રેડિંગ મશીનનો ઉપયોગ દળેલા ચોખાને કાર્યક્ષમ અને સચોટ રીતે કેટલાક વર્ગોમાં કરવા માટે થાય છે: વડા ચોખા, મોટા તૂટેલા, મધ્યમ તૂટેલા, નાના તૂટેલા, વગેરે.

10) ચોખાના રંગનું વર્ગીકરણ: ઉપરના પગલાથી આપણને જે ચોખા મળે છે તેમાં હજુ પણ કેટલાક ખરાબ ચોખા, તૂટેલા ચોખા અથવા અન્ય કેટલાક અનાજ અથવા પથ્થર છે. તો અહીં આપણે ખરાબ ચોખા અને અન્ય અનાજ પસંદ કરવા માટે કલર સોર્ટિંગ મશીનનો ઉપયોગ કરીએ છીએ.

અમે ઉચ્ચ ગુણવત્તાવાળા ચોખા મેળવી શકીએ તેની ખાતરી કરવા માટે કલર સોર્ટિંગ મશીન એ એક મહત્વપૂર્ણ મશીન છે. ખરાબ, દૂધિયું, ચુર્ણ, ડાંગર અને વિદેશી સામગ્રીને બહાર કાઢવા માટે ચોખાના રંગનું વર્ગીકરણ મશીનનો ઉપયોગ કરવો. બ્લેન્કિંગ વખતે CCD સિગ્નલનું પરીક્ષણ કરવામાં આવ્યું છે. જો એવું જોવા મળે છે કે સામગ્રીમાં અયોગ્ય ચોખા અથવા અશુદ્ધિઓ છે, તો ઇજેક્ટર ખામીયુક્ત માલને હોપરમાં ઉડાડી દેશે.

11) ફિનિશ્ડ રાઇસ પેકિંગ: ફિનિશ્ડ રાઈસ હવે તૈયાર છે પ્રિય બધા! ચાલો 5kg 10kg અથવા 50kg બેગમાં બનાવવા માટે અમારા સ્વચાલિત વજન અને પેકિંગ મશીનનો ઉપયોગ કરીએ.

આ રેશન્ડ ઓટોમેટિક વેઇંગ પેકિંગ મશીનમાં મટીરીયલ બોક્સ, પેકિંગ સ્કેલ, સિલાઇ મશીન અને કન્વેયર બેલ્ટનો સમાવેશ થાય છે. તે તમામ મોડલની રાઇસ મિલ પ્રોડક્શન લાઇન સાથે કામમાં સહકાર આપી શકે છે. તે ઇલેક્ટ્રિક પ્રકાર છે, તમે તેને નાના કમ્પ્યુટરની જેમ સેટ કરી શકો છો, પછી તે કામ કરવાનું શરૂ કરશે. પેકિંગ બેગ ક્ષમતા માટે તમારી વિનંતી અનુસાર બેગ દીઠ 1-50 કિગ્રા પસંદ કરી શકો છો. આ મશીનમાંથી તમને બેગ પ્રકારના ચોખા મળશે અને તમે તમારા બધા ગ્રાહકને તમારા ચોખા સપ્લાય કરી શકશો!

પરબોઈલ્ડ ચોખાની પ્રોસેસિંગ પ્રક્રિયા પરથી જોઈ શકાય છે કે ડાંગરના પરબોઈલિંગ પ્લાન્ટના સંપૂર્ણ સેટની ઉત્પાદન પ્રક્રિયા સફેદ ચોખાની પ્રોસેસિંગ ટેક્નોલોજી પર આધારિત છે, જેમાં હાઈડ્રોથર્મલ ટ્રીટમેન્ટ પ્રક્રિયાઓ ઉમેરવામાં આવે છે જેમ કે પલાળીને, બાફવું અને ઉકાળવું, સૂકવવું અને ઠંડુ કરવું, અને ધીમા સ્ટીવિંગ. પરબોઇલ કરેલા ચોખાના ઉત્પાદનની આખી પ્રક્રિયામાં સામાન્ય રીતે બે ભાગોનો સમાવેશ થાય છે: ચોખાના પરબોઇલિંગ ભાગ અને ચોખાના મિલિંગનો ભાગ, જે આ પ્રમાણે છે:

A. ચોખા પરબોઇલિંગ વિભાગ:

કાચો ડાંગર → પૂર્વ-સફાઈ → પલાળીને → બાફવું અને ઉકાળવું → સૂકવવું → ઠંડક → ચોખા પીસવા માટે

B. રાઇસ મિલિંગ વિભાગ:

બાફેલા ડાંગર → હસ્કિંગ અને સેપરેટીંગ → રાઇસ મિલિંગ → રાઇસ પોલિશિંગ અને ગ્રેડિંગ → ચોખાના રંગનું વર્ગીકરણ → ચોખા પેકિંગ

ડાંગર પરબોઇલિંગ પ્લાન્ટ આઉટપુટની પસંદગીનો સિદ્ધાંત મુખ્યત્વે પછીના રાઇસ મિલિંગ મશીનના આઉટપુટ અને પાવર પર આધાર રાખે છે. ચોખાને હલાવવાની પ્રક્રિયા ચાલે તે પહેલાં પર્યાપ્ત માત્રામાં બાફેલા ચોખા હોવા જોઈએ. પૂર્વ-પારબોઇલ કરેલ સાધનોનું આઉટપુટ અનુગામી ચોખા મિલના આઉટપુટ કરતા વધારે હોવું જોઈએ. જો તે પૂરતું નથી, તો બે એકમો સમાંતર રીતે કનેક્ટ થઈ શકે છે. જ્યારે આઉટપુટ સુસંગત હોય, ત્યારે ઓછી શક્તિ સાથે ચોખાના પ્રી-પારબોઈલરનો ઉપયોગ કરો.

ઉદ્યોગમાં અગ્રણી, અમે ડાંગર પરબોઇલિંગ પ્લાન્ટની દોષરહિત શ્રેણીના ઉત્પાદનમાં રોકાયેલા છીએ. અમે સંપૂર્ણ પ્લાન્ટ સપ્લાય કરી શકીએ છીએ અને ઇન્સ્ટોલિંગ સેવા અને તાલીમ સેવા પ્રદાન કરી શકીએ છીએ. જો તમે આ પ્રોજેક્ટમાં રસ ધરાવો છો, તો કૃપા કરીને વધુ માહિતી માટે અમારો સંપર્ક કરો.

લક્ષણો

1. અમારા પરબોઇલિંગ અને ડ્રાયિંગ પ્લાન્ટ્સ પ્રથમ ગુણવત્તાની પ્રાઇમ અને ટેસ્ટેડ સામગ્રીથી બનેલા છે. સરળ રીતે બનાવેલ મજબૂત, મુશ્કેલી મુક્ત કામગીરી અને સારી સમાન ગુણવત્તાની ખાતરી આપે છે.

2. ટાંકીમાં વરાળ વિતરણ પ્રણાલી દ્વારા ડાંગરને એકસમાન બાફવું શક્ય બને છે, રાંધવા અને સૂકવવાની દ્રષ્ટિએ ડાંગરની કુલ એકસમાન ગુણવત્તા.

3. બે પાણીની ટાંકીઓ ઉપરથી પૂરી પાડવામાં આવે છે કારણ કે ઠંડુ પાણી ઉપાડવામાં સરળ છે.

4. છોડની વધેલી ઉંચાઈ ભીના ડાંગરને વધુ સારી રીતે વહેતી કરવાની ખાતરી આપે છે.

5. ચોખા માટે એકસમાન સૂકવણી, અનાજ તૂટ્યા વિના ધીમા અને સ્થિર સૂકવવા માટે જાડા બેફલ્સ

6. સંપૂર્ણપણે બોલ્ટિંગ અને ફોલ્ડિંગ કન્સ્ટ્રક્શનમાં ફેક્ટરી ફીટ અને એસેમ્બલ પ્લાન્ટ, અમારી ફેક્ટરીમાં 90% સામગ્રી બનાવવામાં આવે છે, ઇન્સ્ટોલેશન દરમિયાન ઓછો સમય લાગે છે.

7. બ્લોઅર્સ અને એલિવેટર્સની કાર્યક્ષમ ડિઝાઇનને કારણે ઓછી ઉર્જાનો વપરાશ.

5kg 10kg અથવા 50kg બેગમાં બનાવવા માટે મોટાભાગના ઓપરેટમશીન તરીકે યુનિટ ચલાવવા માટે ઓછા શ્રમ કાર્યબળની જરૂર પડે છે. આ મશીન ઇલેક્ટ્રિક પ્રકારનું છે, તમે તેને નાના કમ્પ્યુટરની જેમ સેટ કરી શકો છો, પછી તે તમારી વિનંતી અનુસાર કામ કરવાનું શરૂ કરશે. આ મશીનમાંથી તમને બેગ પ્રકારના ચોખા મળશે અને તમે તમારા બધા ગ્રાહકને તમારા ચોખા સપ્લાય કરી શકશો!

મુખ્ય ફ્લો ચાર્ટ છે: સફાઈ - પલાળીને - બાફવું - સૂકવવું - હસ્કિંગ - મિલિંગ - પોલિશિંગ અને ગ્રેડિંગ - રંગ વર્ગીકરણ - પેકિંગ.

અમે સંપૂર્ણ પ્લાન્ટ સપ્લાય કરી શકીએ છીએ અને ઇન્સ્ટોલિંગ સેવા અને તાલીમ સેવા પ્રદાન કરી શકીએ છીએ. જો તમે આ પ્રોજેક્ટમાં રસ ધરાવો છો, તો કૃપા કરીને વધુ માહિતી માટે અમારો સંપર્ક કરો.